Nuovo impianto preparazione terre presso fonderia di Macerata

Per un nostro importante cliente di Macerata, con cui collaboriamo ormai da anni, abbiamo progettato, costruito e installato un impianto di preparazione terre per fonderia, che prevedeva inoltre due silos di notevole tonnellaggio. Il nostro ufficio tecnico ha supportato il cliente nella fase di progettazione, CIF ha poi realizzato presso il suo stabilimento le componenti dell’impianto e, infine, i nostri montatori specializzati hanno posato la struttura in opera presso la sede del cliente, a Macerata.

Grazie allo staff tecnico altamente specializzato, CIF ha quindi soddisfatto le richieste del cliente con il suo impianto di preparazione terre.

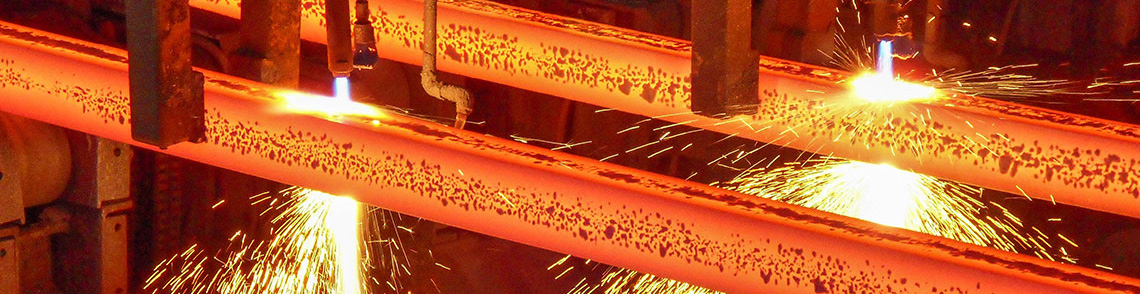

Impianto per fonderia: preparazione terre

Perché la terra è un elemento così importante per una fonderia? La terra permette di realizzare una buona forma e quindi un buon getto, qualsiasi sia il principio di formatura di cui è dotata una fonderia. Un impianto che prepari quindi questo materiale è fondamentale.

Un impianto di preparazione terre per fonderie è solitamente costituito da:

- Silos per la raccolta delle sabbie

- Sistema di nastri trasportatori o coclee per il recupero delle terre

- Impianto di molazzatura per la miscelazione dei materiali

- Griglie vibranti

- Quadro di controllo

CIF Carpenteria progetta, costruisce e installa impianti di preparazione terre in accordo con le richieste del cliente. Siamo in grado di sviluppare progetti sia per i piccoli impianti per fonderie di metalli non ferrosi che per le grandi fonderie di ghisa.

Sei alla ricerca di un partner competente ed esperto per la realizzazione di un impianto di preparazione terre per fonderie? Contattaci. Il nostro ufficio tecnico sarà a tua disposizione.

English

English