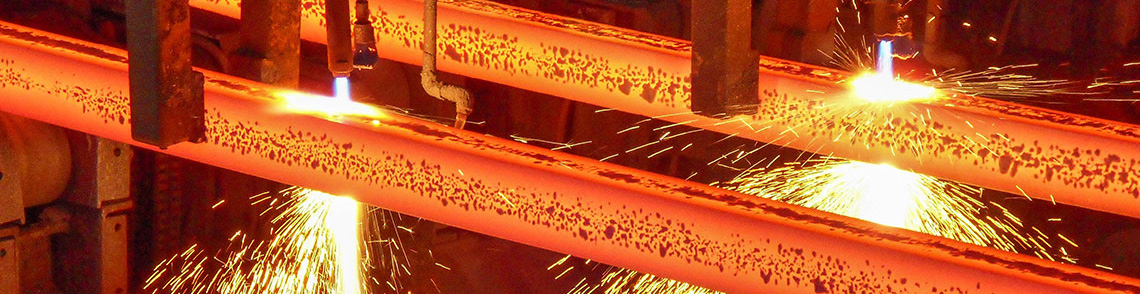

Impianto per triturazione rifiuti metallici

Nel 2012, l’azienda che gestisce lo smaltimento dei rifiuti per il comune di Roma, situata a Pomezia, ci ha chiesto di realizzare un impianto per la triturazione dei rifiuti metallici che venivano raccolti dal comune.

La richiesta si accompagnava all’esigenza di smistare i rifiuti in base alla tipologia e alla pezzatura: ferrosi e non ferrosi, di piccola, media o grande dimensione.

Un incarico complesso dal momento in cui le fasi di lavorazione dei rifiuti sono molte. Pertanto questo incarico richiedeva un grande bagaglio tecnico e d’esperienza. I progettisti CIF srl non si sono però fatti intimorire ed in poco tempo sono riusciti a dar vita ad un impianto di smistamento rifiuti, il cui cuore è appunto un mulino di macinazione, in cui vengono convogliati i rifiuti (già smistati nella fase precedente da un rotovaglio), grazie a un sistemi di nastri di trasporto. Il rotovaglio grazie al moto rotatorio previsto dal proprio asse e dalla sua inclinazione, consentiva un’ulteriore grado di separazione e catalogazione dei rifiuti, in base alla dimensione.

La calamita industriale che abbiamo posizionato dopo il mulino aveva l’ovvia funzione di smistare il materiale in arrivo fra componenti ferrose e non ferrose.

I materiali, una volta separati e distinti per materiale e pezzatura, avevano la possibilità di procedere ordinatamente verso la propria destinazione.

Un vero esempio di efficienza e customizzazione, che dimostra ulteriormente l’estrema flessibilità di CIF Carpenteria nell’affrontare e risolvere le richieste specifiche formulate dalla propria clientela.

L’impianto è stato installato con successo a Pomezia, generando, nel corso degli anni, la piena soddisfazione del cliente, al punto da averci dato la possibilità di allargare ulteriormente il nostro ventaglio di collaborazioni, ampliando il numero di funzionalità dell’impianto di macinazione tramite nuove applicazioni.

English

English